Die Defence Science and Technology Group (DSTG) Australiens nutzt fortschrittliche MTS-Regelungstechniken und modellbasierte Engineering-Expertise, um hochkomplexe und dynamische Tests von Hubschrauberzellen zu beschleunigen.

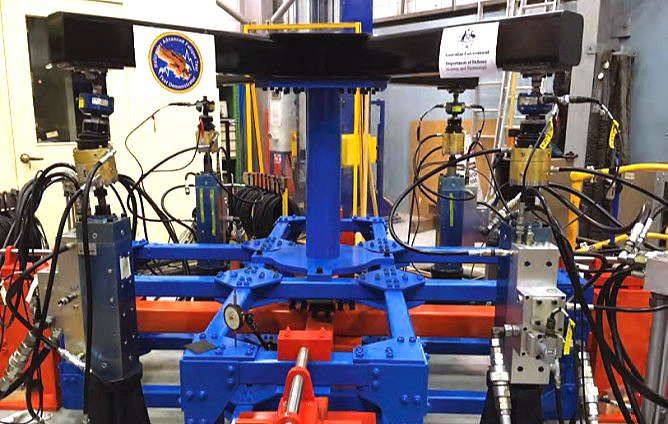

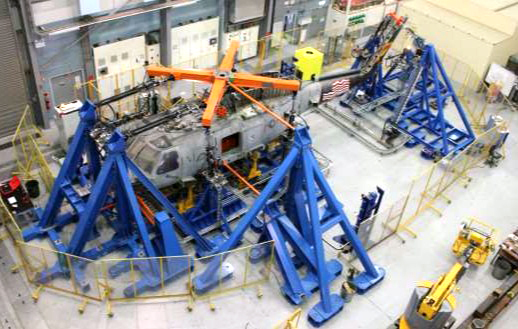

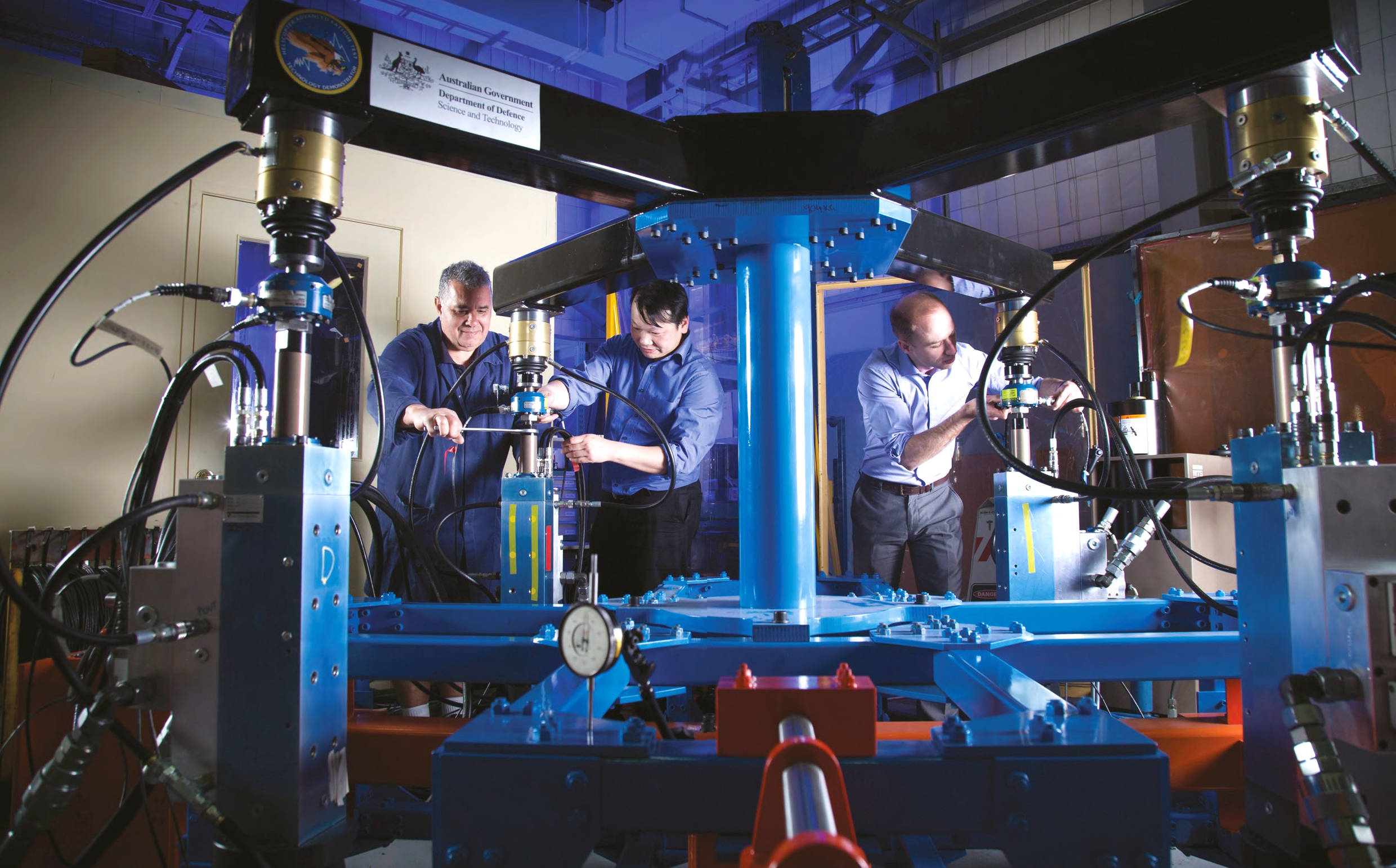

Forscher der Defence Science and Technology Group (DSTG) Australiens haben erfolgreich ein sechsjähriges Projekt abgeschlossen, um einen Prototyp-Prüfstand zu entwickeln, der in der Lage ist, einen Ermüdungstest im Vollmaßstab (FSFT) einer Hubschrauberzelle in einem beschleunigten Zeitraum durchzuführen, vergleichbar mit dem Test eines Flugzeugs mit Festflügeln. Bekannt als Programm *Helicopter Advanced Fatigue Test – Technology Demonstrator (HAFT-TD)*, war das Ziel, die Mittel zu entwickeln, um zwei Lebensdauern dynamischer Flugbelastungen innerhalb von 2,5 Jahren oder weniger auf einen Hubschrauber-Vollmaßstabstestartikel anzuwenden. Um Risiken zu minimieren, Technologien anzupassen und zu integrieren, die erforderlich sind, um die Ziele des Programms zu erreichen, arbeitete das DSTG mit der Royal Australian Navy (RAN), der United States Navy (USN), dem Mercer Engineering Research Center (MERC) und MTS Systems zusammen.

Modellgestützte Kompensation (MAC)

Um ein Steuerungssystem zu entwickeln, das die beschleunigten Zyklusraten, die hohe Genauigkeit und die mehrfachen Freiheitsgrade erfüllt, die für HAFT-TD erforderlich sind, arbeitete das DSTG mit den Ingenieuren von MTS zusammen, um eine fortschrittliche modellgestützte Steuerungsmethodik für servo-hydraulische Antriebe zu entwickeln. Die modellgestützte Kompensation (MAC) ist so konzipiert, dass Steuerungsfehler minimiert werden, damit komplexe, dynamische Tests wesentlich schneller ablaufen können. Sie verwendet ein Echtzeitanalysenmodell, bestehend aus einem reduzierten Prüfkörpermodell und einem virtuellen Prüfstand, das synchron mit einem physischen servo-hydraulischen Prüfstand über gemeinsam genutzten Hochgeschwindigkeitsspeicher läuft. Ventilbefehle, die zur Erreichung der vorgegebenen Kräfte erforderlich sind, fließen vom Analysenmodell zum Prüfstand. Kraft- und Verschiebungssignale fließen vom Prüfstand zurück zum Modell, und der Vorgang wiederholt sich bei jedem Takt des Systems.