DESAFÍO DEL CLIENTE

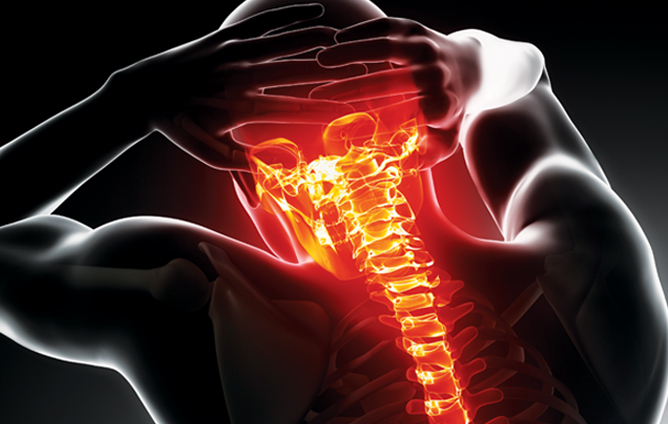

Nexxt Spine es una empresa de dispositivos médicos de propiedad privada dedicada a aumentar la eficiencia de los procedimientos y los resultados para los pacientes con condiciones espinales debilitantes. Abordar estas preocupaciones es crítico a medida que la población mundial envejece y la cirugía de columna se vuelve más común.

Además de la deterioración que acompaña al envejecimiento natural, los tumores espinales o el trauma pueden causar discos deteriorados, enfermos o colapsados que son inmensamente dolorosos y necesitan ser reparados. Para abordar estas preocupaciones, Nexxt Spine, como una empresa de dispositivos médicos centrada en diseñar, fabricar y distribuir soluciones espinales innovadoras, está utilizando sistemas de prueba de materiales MTS para desarrollar implantes espinales que promuevan la curación ósea.

SOLUCIÓN MTS

Nexxt Spine utilizó un sistema de prueba MTS Landmark para evaluar sus implantes espinales de titanio poroso impresos en 3D. "Nos hemos sumergido completamente en el espacio de fabricación aditiva y hemos posicionado nuestro enfoque empresarial futuro como pioneros en el diseño y desarrollo de implantes de fusión espinal que incorporan arquitecturas de micro-rejilla entrelazadas con el objetivo de promover la osteoconducción, osteointegración y fusión ósea", dice Alaedeen Abu-Mulaweh, Director de Ingeniería de Nexxt Spine. "Dada la naturaleza altamente matizada de estas intrincadas microgeometrías, la plataforma de prueba MTS ha sido nuestra solución de referencia para cuantificar y personalizar los atributos de rendimiento biomecánico asociados desde el primer día."

BENEFICIOS PARA EL CLIENTE

La experiencia de MTS en la creación de sistemas para probar dispositivos biomédicos y simular condiciones in-vivo, combinada con el liderazgo en el desarrollo de técnicas de prueba para productos fabricados aditivamente, aporta un conjunto único de conocimientos a este tipo de aplicación de prueba.

Nos complace ayudar a los fabricantes de dispositivos médicos en su búsqueda de diseñar productos innovadores que mejoren la salud y el bienestar. En este caso, apoyando a Nexxt Spine con sistemas de prueba de materiales MTS que les están ayudando a encontrar mejores formas de reparar columnas y mejorar la calidad de vida de los pacientes de cirugía de columna.