顧客の課題

Nexxt Spineは、衰弱した脊椎疾患を持つ患者のために、手続きの効率性と患者の結果を向上させることに専念するプライベートな医療機器会社です。この懸念に対処することは、世界の人口が高齢化し、脊椎手術が一般的になるにつれて重要です。

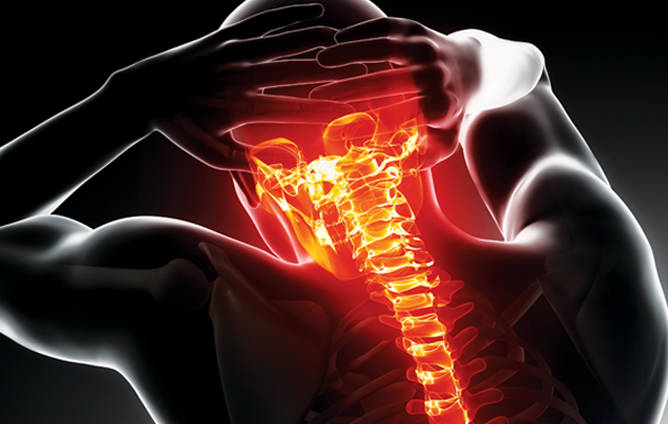

自然な老化に伴う劣化に加えて、脊椎腫瘍や外傷は、腐敗した、病気の、または崩れたディスクを引き起こし、非常に痛みがあり、修復が必要です。これらの懸念に対処するために、Nexxt Spineは、革新的な脊椎ソリューションの設計、製造、および流通に焦点を当てた医療機器会社として、骨の治癒を促進する脊椎インプラントを開発するためにMTSの材料試験システムを採用しています。

MTSソリューション

Nexxt Spineは、3Dプリントされた多孔質のチタン脊椎インプラントを評価するために、MTS Landmark試験システムを使用しました。「私たちは完全に付加製造の分野に没頭し、将来のビジネスの焦点を、骨の導電性、骨の統合、骨の融合を促進するために絡み合ったマイクロラティスアーキテクチャを取り入れた脊椎融合インプラントの設計と開発の先駆者として位置付けています」とNexxt Spineのエンジニアリングディレクター、アラエディーン・アブ・ムラウェが言います。「これらの複雑なマイクロジオメトリの非常に微妙な性質を考慮すると、MTSのテストプラットフォームは、初日から関連するバイオメカニカル性能属性を定量化し、調整するための私たちの基本的なソリューションです。」

顧客の利点

MTSの生物医療デバイスの試験とインビボ条件のシミュレーションのためのシステムを作成する専門知識は、付加製造された製品のための試験技術を開発するリーダーシップと相まって、この種の試験アプリケーションに対して独自の知識をもたらします。

私たちは、健康と福祉を改善する革新的な製品を設計するための医療機器メーカーの努力を支援できることを嬉しく思います。この場合、Nexxt SpineをMTS材料試験システムで支援し、脊椎の修復方法を改善し、脊椎手術患者の生活の質を向上させる手助けをしています。