Simulation hybride : Direction mHIL

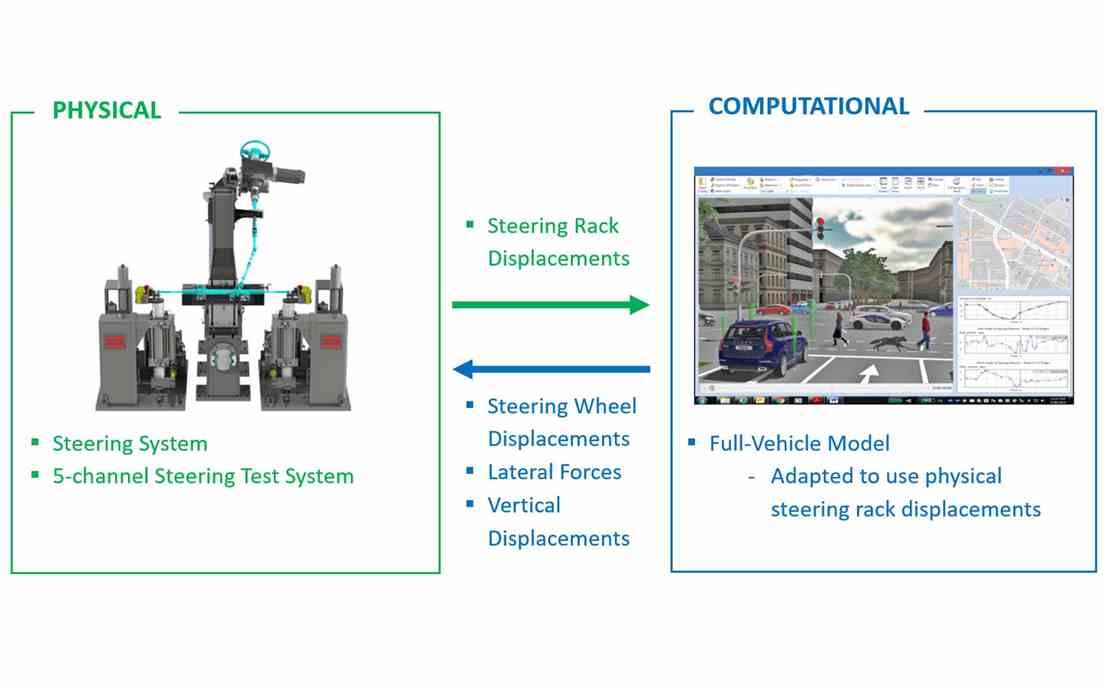

La solution mécanique de direction Hardware-in-the-Loop (mHIL) associe un modèle de calcul de véhicule complet à un système d’essais de direction physique et à une éprouvette de manière à créer un environnement de simulation au niveau du véhicule qui permet aux ingénieurs de développement de direction de comparer, de caractériser, d’installer, de régler et de valider les systèmes de direction électriques et hydrauliques aux niveaux du sous-système et du véhicule.

Applications

Spécimens d’essai

Caractéristiques principales du produit

Essais accélérés

Les techniques mHIL réduisent les délais de développement des véhicules en permettant une évaluation et une validation significatives des sous-systèmes et des véhicules plus tôt dans le développement, bien avant la disponibilité des prototypes de véhicules.

Technologie innovante

Des composants réels peuvent être remplacés par des composants difficiles à modéliser lors de simulations virtuelles, ce qui permet d’améliorer la caractérisation et le développement de modèles.

Rentabilité

Réduit le nombre de prototypes de véhicules nécessaires, minimise les coûts d’instrumentation et d’acquisition de données et rationalise la validation finale sur le terrain d’essai

Sécurité améliorée

Des conditions de défaut attendues et inattendues plus facilement détectées et évaluées en toute sécurité dans un environnement de laboratoire

Présentation technique

- Un système d’essais de direction MTS sur lequel est installé un sous-système de direction d’un client représente le matériel mécanique, qui est installé à la place d’éléments de direction modélisés dans un modèle de simulation de véhicule

- Le sous-système de direction se compose de l’ensemble crémaillère et pignon de direction, d’embouts de tige, d’extrémités d’embouts de tige, d’un arbre d’entrée de direction intermédiaire et d’une colonne de direction, ainsi que des dispositifs nécessaires à la simulation d’une configuration de véhicule réaliste.

- Le système de direction est activement contrôlé par une unité de commande électronique (UCE).

- Le système de direction et l’UCE sont entraînés dans le véhicule modélisé sur une piste modélisée, comme s’ils se trouvaient sur une piste et dans un véhicule réels.

Le système d’essai de direction applique des charges et/ou des déplacements vers le matériel de direction mécanique en fonction des informations du modèle de simulation de véhicule, mesure la réponse du matériel, puis renvoie ces réponses au modèle de simulation de véhicule. Le matériel mécanique est inclus « dans la boucle » avec le véhicule simulé.

Service et assistance

Nos experts sont là pour vous aider à rester opérationnels.