|

연료 효율 향상, 배기가스 저감 및 승객 편의성 향상을 위한 새로운 요구는 자동차 제조업체의 차량 설계 접근 방식을 변화시키고 있으며, 이는 업계 전반과 특히 기계적 시험에 다양한 과제를 제시하고 있습니다. MTS Systems의 수석 R&D 엔지니어 바이런 사아리(Byron Saari)는 지난 10년간 이러한 시험 과제에 집중해 왔습니다. “약 10년 전, 최첨단 댐퍼(또는 쇼크 업소버) 공급업체로부터 매우 흥미로운 문의가 있었습니다.”라고 사아리는 말합니다. “그들은 '척클(chuckle)'이라는 구조 전달 소음을 시험할 수 있는 NVH 시스템에 대해 문의했는데, 이는 상당히 까다로운 요구였습니다.” |

|

|

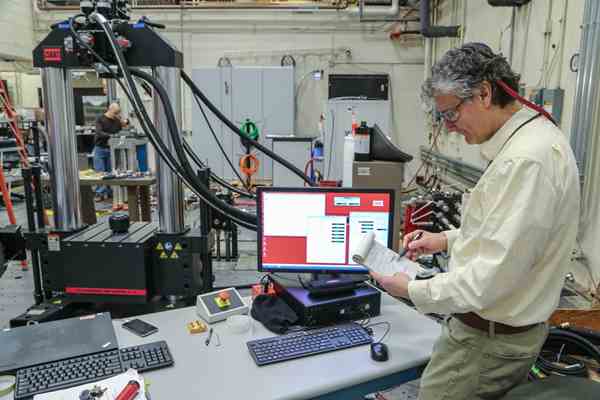

바이런 사아리는 구조 전달 척클을 연구하기 위해 탄성체 시험 기술(전경)과 선형 전자기 작동 기술(배경)을 통합하고 있습니다. |

|

|

사아리가 목격한 것은 댐퍼의 소음, 진동 및 충격(NVH) 시험을 복잡하게 만드는 시장의 새로운 요구였습니다. 예를 들어 자율주행차의 부상은 승차감과 편안함에 더 큰 비중을 두게 했습니다. 경량 차량과 더 조용한 파워트레인은 연료 효율을 향상시키고 배출가스를 줄였지만, 동시에 쇼크 업소버에 의해 생성되고 전달되는 소음을 제어하기가 더 어려워졌습니다. 실제로 파워트레인, 드라이브트레인, 공기역학적 소음이 모두 충분히 감소된 지금, 잔여 댐퍼 소음이 더 두드러지게 되었습니다. 공기 전달 소음인 “스위시(swish)”는 비교적 식별 및 완화가 용이하지만, 구조 전달 소음인 척클은 더 까다로운 문제를 야기합니다. 척클(클래터, 럼블, 혹은 '통나무가 구르는 소리'라고도 불림)은 아직 완전히 이해되지 않은 현상입니다. 이는 쇼크 업소버 본체 내의 기계적 진동에서 시작되며, 상단 마운트의 임피던스 결합을 통해 객실 내의 음향 소음으로 전환됩니다. 따라서 척클은 모델 또는 플랫폼에 따라 다르며, 부품 수준에서 쉽게 식별되거나 해결될 수 없습니다. 심각한 척클 문제는 종종 시제품 단계에서 발견되며, 이는 차량 개발 예산과 일정에 큰 지장을 줄 수 있습니다. 척클은 기계 시험에도 고유한 도전 과제를 제공합니다. 스위시 분석과 달리 척클 시험에는 표준화된 장비나 절차가 없습니다. 어떤 소음 특성이 문제를 일으킬지 명확하지 않기 때문에 시험실에서 이 현상을 재현하기가 어렵습니다. “특정 쇼크 업소버에서 척클을 유발하는 주파수를 격리할 수 있다 하더라도, 다른 시험 장비에서는 기존 시스템의 공진 때문에 재현이 불가능할 수 있습니다.”라고 사아리는 말합니다. “이 모든 문제가 댐퍼 공급업체가 OEM의 실내 댐퍼 소음 규격을 충족하는 것을 매우 어렵게 만듭니다. 결과적으로 NVH 시험은 개발 과정에서 훨씬 더 중요한 부분이 되었습니다.” 기존 댐퍼 시험 장비는 척클 특성화를 위한 용도로 적합하지 않습니다. 기계 진동은 댐퍼 로드 상단에서 가속도계를 사용하여 측정해야 하는데, 이는 고주파에서 시험 장비가 결과에 영향을 미치지 않고 수행하기 어렵습니다. 또한 댐퍼 시험 시스템은 일반적으로 최대 25Hz의 입력(사인파 또는 도로 데이터) 시험에 사용됩니다. 시험 중 고주파가 의도치 않게 유도되더라도 일반적으로 문제되지 않습니다. 하지만 척클은 200Hz에서 500Hz 사이에서 발생합니다. 예를 들어, 25Hz의 사인파가 250Hz 고조파를 유도하면, 이는 피스톤 로드의 출력으로 측정됩니다. 이 데이터를 분석하면 개발자는 댐퍼 설계에 250Hz 척클 문제가 있다고 잘못 판단할 수 있습니다. 실제로는 시험 시스템의 고조파 왜곡 효과입니다. “척클을 정확히 분석하려면, 댐퍼 NVH 솔루션은 매우 순수한 사인파 자극과 매우 낮은 전체 고조파 왜곡(THD)을 제공해야 합니다.”라고 사아리는 말합니다. 사실 사아리는 수년간 MTS에서 댐퍼 및 탄성체 시험용 서보유압 시험 시스템을 연구하고 개발한 경험 덕분에 이러한 솔루션을 개발하기에 독보적인 위치에 있습니다. 그는 전 세계 고객들과의 협업을 통해 MTS의 제품 포트폴리오를 형성했고, 복잡한 시험의 미묘한 차이에 대한 깊은 전문 지식을 얻었습니다. 두 분야의 통찰력을 바탕으로, 사아리는 댐퍼 NVH를 연구하기 위한 새로운 시험 시스템을 구상했으며, 이는 탄성체 시험 시스템과 댐퍼 시험 시스템의 기능을 결합한 것입니다. 2014년, MTS는 고주파 응답성과 프로그래밍 기능으로 유명한 전기식 EMA 댐퍼 시험 시스템의 개발사 Roehrig Engineering, Inc.를 인수했습니다. 선형 전자기 작동(EMA) 기술의 추가는 새로운 댐퍼 NVH 솔루션 개발의 출발점이 되었습니다. 사아리의 댐퍼 NVH 비전 실현은 전통적인 MTS의 탄성체 및 댐퍼 기술과 전자기 작동 기술의 융합을 의미합니다. |

|

|

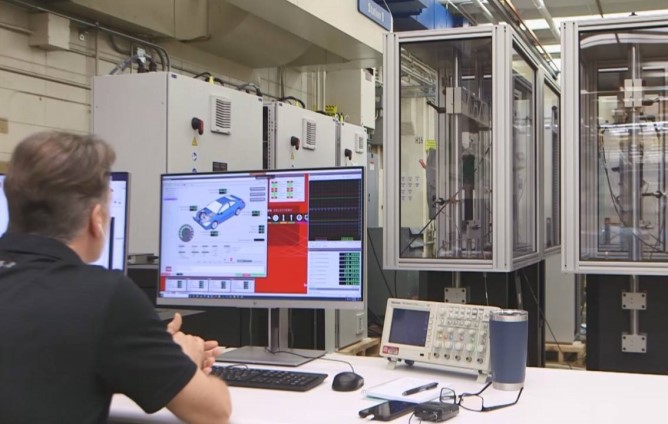

Model 853 NVH 댐퍼 시스템은 서보유압 댐퍼(좌), 선형 전자기 댐퍼(중앙), 서보유압 탄성체(우) 시험 기술을 기반으로 합니다. |

|

|

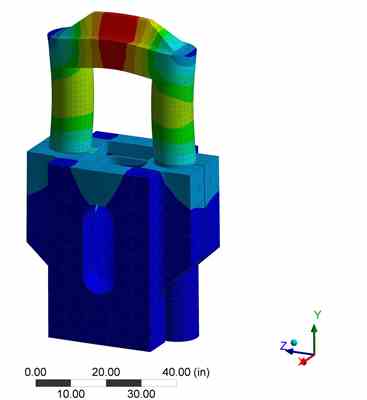

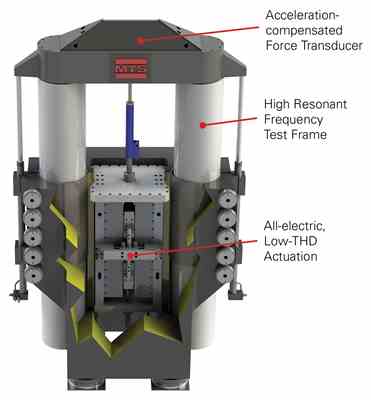

댐퍼 NVH 측정을 최대 700Hz까지 정밀하게 수행하기 위해, 이 시스템은 고주파 탄성체 시험 시스템에서 사용하는 고대역폭 변환기를 사용하여 변위, 힘 및 진동을 측정합니다. 또한, 공진 모드로 인해 측정이 왜곡되지 않도록 고강성 하중 프레임, 대형 기둥, 두꺼운 크로스헤드, 견고한 베이스가 필요합니다. |

|

|

데이터 측정에 영향을 미치는 첫 번째 모드 주파수는 700Hz 이상입니다. |

|

|

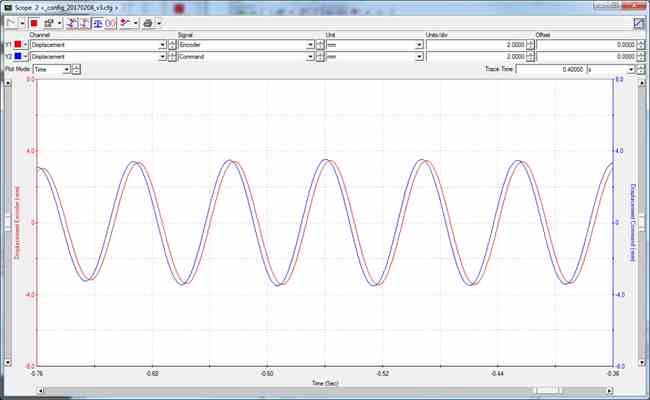

선형 EMA 기술은 척클 시험에 필요한 순수한 사인파 입력과 낮은 고조파 왜곡을 제공하기에 이상적인 기술입니다. MTS의 EMA 기술은 고정된 고출력 네오디뮴 자석과 이동식 에어코어(무철) 전기 모터를 결합합니다. 철이 없는 이 모터는 매우 가벼워 고주파 응답성과 높은 가속을 제공합니다. 철이 없기 때문에 자석과의 인력도 없어 속도 파형을 방해하는 코깅 현상도 없습니다. |

|

|

명령(파랑)과 응답(빨강)의 비교, 15Hz 자극에 대해 낮은 THD를 나타냄. |

|

|

이러한 융합의 결과물이 바로 Model 853 NVH 댐퍼 시스템입니다. 댐퍼 및 쇼크 업소버의 NVH 시험을 위해 특별히 제작된 시스템입니다. 사양으로는 최대 700Hz까지 정확한 측정을 수행하며, 15~20kN 정격, 3m/s 동적 힘 및 속도, 1kN 정적 하중(확장 가능)을 제공합니다. FlexTest® 제어 기술은 사인 블록, 스윕, 도로 신호 등 거의 모든 유형의 신호 재현이 가능하게 합니다. 또한 고대역폭 PIDF(비례-적분-미분 피드포워드) 제어는 반복 없이 지정된 파형을 정밀하게 따를 수 있게 합니다. |

|

|

Model 853 NVH 댐퍼 시스템 – 댐퍼 및 쇼크 업소버의 NVH 시험을 위해 특별히 설계됨. |

|

|

사아리는 Model 853이 시험실에서 척클 시험을 보다 쉽게 수행할 수 있도록 돕고, 스위시 및 스퀵을 포함한 모든 유형의 표준 댐퍼 소음을 처리하며, 기본 댐퍼 특성화를 수행하고, 탄성체 시험 기능까지 제공할 수 있을 것으로 믿습니다. “이 새로운 시스템은 NVH 시험 분야에서 중요한 진보가 될 것입니다.”라고 사아리는 말합니다. “이는 댐퍼 시험실의 핵심적인 공백을 메우고, 개발 주기에서 지속적으로 발생하는 문제를 해결하기 위한 표준화된 장비를 시험 팀에 제공합니다.” |

|

홈

> 진화하는 댐퍼 NVH 요구사항

진화하는 댐퍼 NVH 요구사항에의 적응

리소스

문서

Pushing Tire Testing into Uncharted Territory

NTRC equips world's most capable tire testing facility

사례 연구

NTRC(국립 타이어 연구 센터): 타이어 설계의 변화

고출력 MTS 타이어 테스트 시스템을 통해 제조업체는 한계를 넘어 새로운 설계를 추진할 수 있습니다.<…

문서

The Promise of Virtual Testing

Using analysis tools to derive accurate loads, motion and da…